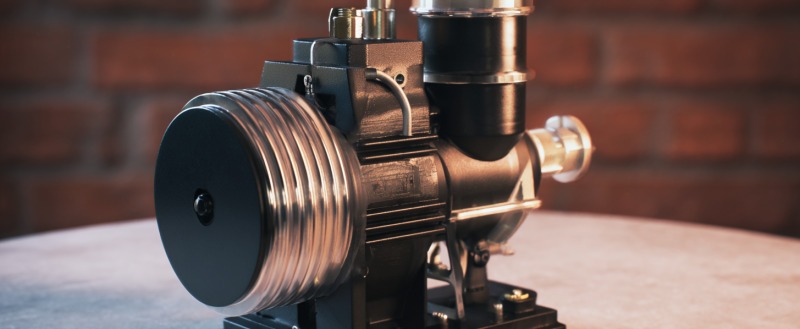

Поршневые вакуумные системы: устройство и работа

Поршневые системы для создания вакуума применяются в промышленных процессах, где требуется надёжное разрежение при относительно невысоких требованиях к глубине вакуума. Принцип работы основан на возвратно-поступательном движении поршня в цилиндре, что обеспечивает откачку газов и создание разреженной атмосферы в замкнутых объёмах. Такое оборудование востребовано в химической промышленности, пищевом производстве и лабораторных исследованиях.

Конструктивные решения

Поршневой вакуумный насос состоит из рабочего цилиндра, в котором движется поршень, соединённый с приводным механизмом. Система клапанов регулирует направление потока газа, обеспечивая односторонний отвод откачиваемой среды. При движении поршня в одну сторону создаётся разрежение в рабочей камере, и газ поступает через впускной клапан. При обратном ходе выпускной клапан открывается, и газ удаляется из системы.

Конструкция может быть одноступенчатой или многоступенчатой. Многоступенчатые системы последовательно увеличивают степень разрежения, пропуская газ через несколько рабочих камер. Это позволяет достигать более глубокого вакуума по сравнению с одноступенчатыми моделями.

Уплотнение поршня обеспечивается системой колец или манжет, что предотвращает проникновение атмосферного воздуха в откачиваемый объём. Материалы уплотнений подбираются с учётом характеристик откачиваемой среды и температурного режима работы. Для агрессивных газов применяются специальные химически стойкие материалы.

Области применения

В химической промышленности вакуумное оборудование используется для дистилляции под пониженным давлением, сушки материалов и создания инертной атмосферы в реакторах. Снижение давления позволяет проводить процессы при более низких температурах, что важно для термочувствительных веществ. Вакуумная дистилляция обеспечивает разделение компонентов без их термического разложения.

Пищевая промышленность применяет вакуумные системы для упаковки продуктов, концентрирования жидкостей и сублимационной сушки. Удаление воздуха из упаковки продлевает срок хранения и сохраняет качество продукции. Вакуумная сушка позволяет удалять влагу без высоких температур, сохраняя структуру и питательные свойства продуктов.

Лабораторное оборудование использует вакуумные насосы для фильтрации, ротационного испарения и работы с аналитическими приборами. Создание разрежения необходимо для многих исследовательских процедур, включая хроматографию, масс-спектрометрию и электронную микроскопию. Стабильность параметров вакуума критична для получения воспроизводимых результатов.

Преимущества технологии

Основное преимущество поршневых систем — способность работать в широком диапазоне давлений от атмосферного до среднего вакуума. Оборудование не требует предварительного разрежения для запуска, что упрощает эксплуатацию. Простота конструкции обеспечивает надёжность работы и возможность обслуживания силами технического персонала предприятия.

Объёмный принцип действия позволяет откачивать различные газы независимо от их молекулярной массы. Производительность остаётся стабильной при изменении степени разрежения в системе. Это особенно важно для процессов с переменной газовой нагрузкой.

Возможность работы с загрязнёнными газами расширяет область применения. Конструкция допускает наличие механических примесей и паров в откачиваемой среде без критического снижения производительности. Регулярное обслуживание компенсирует износ от воздействия загрязнений.

Требования к эксплуатации

Эффективная работа вакуумного оборудования требует контроля состояния уплотнительных элементов. Износ уплотнений приводит к подсосу атмосферного воздуха и снижению достижимого разрежения. Периодическая замена изнашиваемых деталей поддерживает параметры работы на проектном уровне.

Смазка трущихся поверхностей необходима для снижения механического износа и отвода тепла. В масляных системах требуется регулярный контроль уровня и качества смазочного материала. Для чистых процессов применяются безмасляные конструкции с графитовыми или полимерными уплотнениями.

Системы охлаждения предотвращают перегрев при длительной работе. Воздушное или водяное охлаждение поддерживает температурный режим в допустимых пределах. Превышение рабочей температуры ускоряет износ уплотнений и снижает эффективность откачки.

Развитие технологии

Современные разработки направлены на повышение энергоэффективности и снижение шума при работе. Оптимизация геометрии рабочих камер и применение балансировочных систем уменьшают вибрацию. Использование частотно-регулируемых приводов позволяет адаптировать производительность к текущей потребности.

Интеграция датчиков давления и температуры обеспечивает автоматический контроль параметров работы. Системы диагностики отслеживают износ компонентов и прогнозируют необходимость технического обслуживания. Это сокращает незапланированные остановки и оптимизирует эксплуатационные расходы.

Разработка новых материалов для уплотнений расширяет возможности применения. Композитные материалы обеспечивают работу с более широким спектром химических веществ и при повышенных температурах. Увеличение ресурса работы снижает частоту обслуживания и общую стоимость владения оборудованием.

Комментарии

Добавление комментария

Комментарии